전기차 배터리 양극재 공정비는↓효율은↑…UNIST 합성기술 개발

조재필 특훈 교수팀, 손쉬운 단결정 소재 합성법 개발

공융조성 원리 이용 효율 높여…Nature Energy에 게재

![[울산=뉴시스] 구미현 기자 = UNIST(울산과학기술원)는 에너지화학공학과 조재필 특훈교수팀(제1 저자는 윤문수 박사)이 완전한 형태의 단결정 입자를 만들 수 있는 원천기술을 개발했다고 31일 밝혔다. 이번 연구를 진행한 연구진의 모습. 왼쪽부터 윤문수 연구원, 조재필 교수. (UNIST 제공) *재판매 및 DB 금지](https://img1.newsis.com/2023/03/31/NISI20230331_0001230758_web.jpg?rnd=20230331083034)

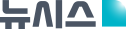

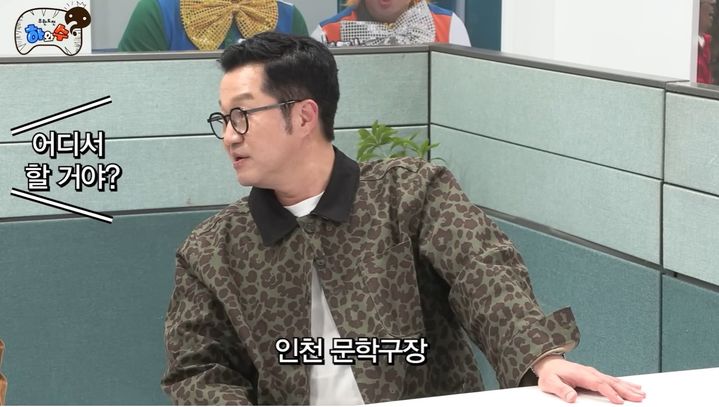

[울산=뉴시스] 구미현 기자 = UNIST(울산과학기술원)는 에너지화학공학과 조재필 특훈교수팀(제1 저자는 윤문수 박사)이 완전한 형태의 단결정 입자를 만들 수 있는 원천기술을 개발했다고 31일 밝혔다. 이번 연구를 진행한 연구진의 모습. 왼쪽부터 윤문수 연구원, 조재필 교수. (UNIST 제공) *재판매 및 DB 금지

[울산=뉴시스]구미현 기자 = 최근 전기자동차의 주행거리를 30% 이상 늘리는데 핵심인 니켈리치양극뿐만 아니라 리튬·망간리치양극 소재를 저비용으로 완전한 단결정 형태를 만들 수 있는 기술이 개발돼 주목받고 있다.

UNIST(울산과학기술원)는 에너지화학공학과 조재필 특훈교수팀(제1 저자는 윤문수 박사)이 완전한 형태의 단결정 입자를 만들 수 있는 원천기술을 개발했다고 31일 밝혔다.

이번 연구는 미국 MIT(매사추세츠공과대학교)의 쥐 리(Ju Li) 교수팀과 공동으로 진행했다.

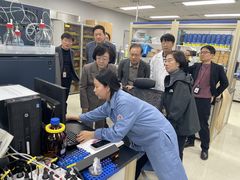

연구팀은 공융조성(eutectic composition)을 통해 리튬수산염(LiOH)과 리튬질산염(LiNO₃)을 녹였다. 녹여진 리튬염과 전이금속 전구체를 공·자전 혼합기를 이용해 혼합해 액화 리튬염-전이금속 나노입자 복합체로 합성했다. 연구팀은 이 복합체를 800도 이하에서 열처리 함으로써 완전한 형태의 단결정 입자를 만들 수 있는 원천기술을 개발했다.

대용량 배터리 양극소재로 꼽히는 니켈리치양극소재들은 고용량 발현이 가능하다. 하지만 충·방전이 반복되면서 입자 내부에 미세 균열이 생기며 배터리 전해액과의 부반응으로 수명이 급격히 감소한다. 현재 상용화된 양극소재들은 수백나노미터 수준의 입자들이 뭉쳐진 ‘다결정 형태’이기 때문이다.

다결정 소재는 배터리를 제조할 때 쉽게 부서지며 배터리 내에서 불필요한 반응을 촉진한다. 이때 가스 발생 등이 늘고, 충·방전 주기에도 영향을 줘 수명이 감소한다. 하지만 ‘단결정 형태’로 양극재를 제조하면 이런 문제들을 효과적으로 줄일 수 있다. 다만 같은 조성의 다결정소재에 비해 30% 이상 가공비가 높다는 단점을 가진다.

![[울산=뉴시스] 단결정 양극합성을 위한 LiOH-LiNO3 리튬염 및 공자전 혼합 모식도. *재판매 및 DB 금지](https://img1.newsis.com/2023/03/31/NISI20230331_0001230757_web.jpg?rnd=20230331083004)

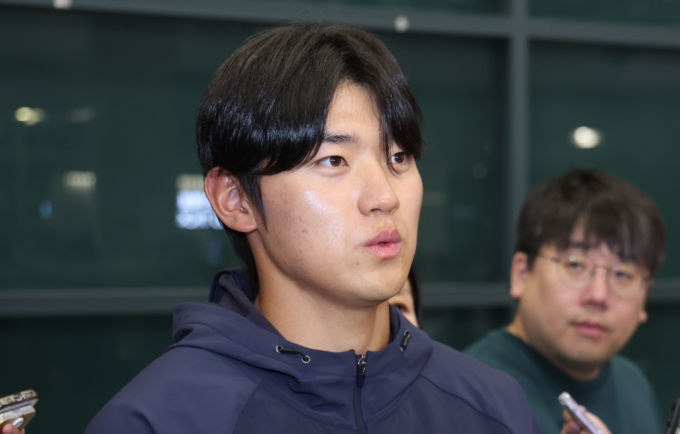

[울산=뉴시스] 단결정 양극합성을 위한 LiOH-LiNO3 리튬염 및 공자전 혼합 모식도. *재판매 및 DB 금지

가공비가 중요한 이유는 전기자동차 한 대에서 양극재의 가격 비중은 15% 정도이고, 이중 가공비가 차치하는 비율은 2.25% 정도다. 특히 금속 가격은 국제 시세에 따라 결정되기 때문에 가격 경쟁력에서 우위를 점하기 위해서는 가공비를 최대로 낮추는 것이 중요하다.

먼저 연구팀은 공융조성으로 녹여진 리튬질산염, 리튬수산염과 다결정 전이금속 전구체를 일정한 비율로 합쳤다. 이를 공·자전 혼합기를 활용해 2000회/분의 속도로 12분간 섞었다. 접촉에서 발생되는 열로 녹은 분말들이 다결정입자들의 경계면에 침투(결정립계 침식 발현)해 들어가면서 액화 리튬염-전이금속 나노입자 복합체를 만들 수 있음을 보였다. 연구팀은 이 복합체를 800도 미만에서 10시간 동안 가열해 수마이크로 크기의 완전히 결정화된 단결정 형태로 만드는 기술을 개발한 것이다.

연구팀은 이번 연구를 적용시켜 전지 성능을 측정했다. 이 단결정 양극소재는 200회 충·방전 후에도 기존 용량의 92%에 준하는 성능을 보였으며 같은 조성의 다결정 소재 대비 약 12% 향상된 수명 유지율을 보였다. 또한 가스 발생량 및 저항 증가율이 30% 이상 개선된 결과를 보여 전기자동차의 고질적인 문제점인 안전성 개선에도 큰 역할을 할 것으로 기대된다.

조재필 에너지화학공학과 특훈교수는 “현재 상용화가 진행 중인 니켈리치계 단결정 양극소재들은 여러 번의 가열로 인한 생산비용 상승 문제가 있다”며 “신규 개발된 합성법을 적용한 양극재로 대량 합성공정 개발 시, 기존 단결정 대비 대비 적어도 30% 이상의 비용 절감 가능할 것으로 기대되나 현재의 합성 규모는 랩수준으로 대량 생산하기까지 적어도 4년 이상이 걸릴 것이다”고 예측했다.

이번 연구는 에너지분야의 권위 학술지인 Nature Energy에 3월 30일자(현지시각)로 공개됐다.

◎공감언론 뉴시스 [email protected]

Copyright © NEWSIS.COM, 무단 전재 및 재배포 금지