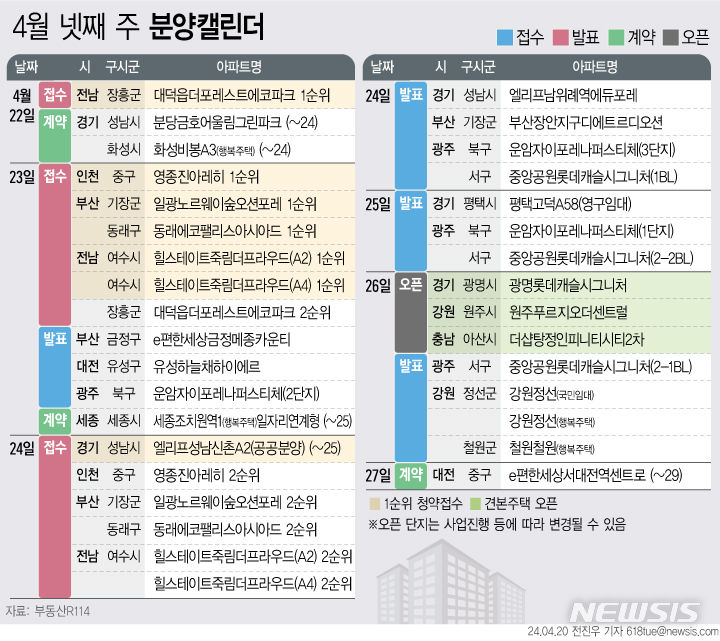

영풍 석포제련소, 무방류 시스템 가동 '눈앞'

스에즈 '상압식 증발농축' 시스템 도입

설치비 320억 투입…연간 운영비 92억원 추산

공장 내부 오염 지하수 차집·정화 후 재활용

'낙동강 상류 오염 주범' 낙인 벗을 수 있나 관심

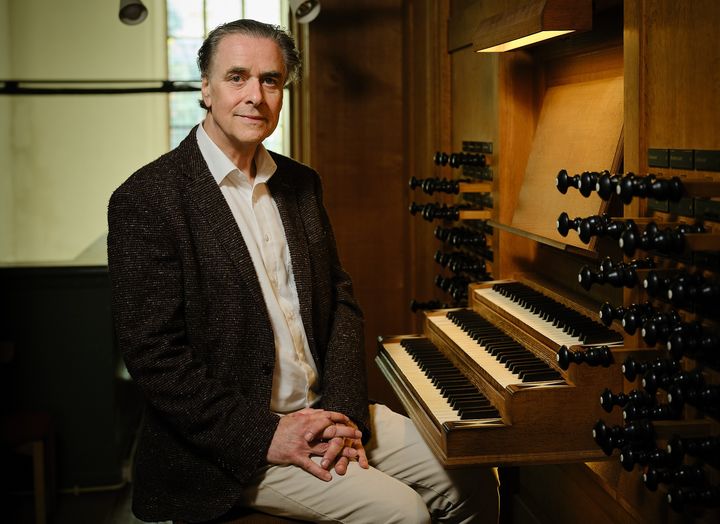

영풍 석포제련소 '무방류' 설비 (사진=석포제련소 제공) *재판매 및 DB 금지

10일 영풍에 따르면 석포제련소는 2019년 5월 무방류 시스템 설비 시공에 들어가 지난해 11월 완공했다. 오는 5월부터 본격적인 가동을 위해 현재 설비점검 및 시험운전 중이다.

그동안 '낙동강 상류 오염의 주범'으로 낙인 찍혔던 석포제련소가 무방류 시스템을 도입·가동함으로써 친환경기업으로 환골탈퇴할 수 있을까 관심이 쏠리고 있다.

◇ 오염물질 하천 유입 원천 차단…낙동강 상류 오염 방지 기대

무방류 시스템은 공정 사용수를 증발시켜 깨끗한 물로 회수하는 증발농축기(evaporator) 3기, 불순물을 고체로 농축하는 결정화기(crystallizer) 1대로 구축된다. 증발농축기 1기는 예기치 않은 조업장애에 대비한 예비용이다.

사업비는 320억 원이 투입됐다. 연간 운영비는 기존 정수공정보다 18억여 원 많은 92억 3000만 원으로 추산된다.

그간 공정사용수는 청정지역 배출허용기준보다 훨씬 낮은 수치로 정수한 후 방류해 왔다. 그러나 무방류 시스템이 가동하면 이 물마저 방류하지 않아 극미량의 오염물질마저도 하천에 유입되는 것을 차단할 수 있다.

공장 내부의 오염된 지하수는 차집한 후 무방류 공정을 통해 공정수로 재이용된다. 하루 2000여t의 공업용수 취수량을 줄여 물 절약도 기대된다. 물 2000t은 25t 탱크로리(적재용량 2만8000ℓ) 71대 분량이다. 4인 가족 1695가구가 하루 동안 쓸 수 있는 양이다.

2010년 이후 환경단체들은 "석포제련소가 낙동강 상류 오염의 주범"이라며 환경문제를 강력히 제기했다. 2014년 국회 국정감사에서도 이 문제가 이슈로 등장했다.

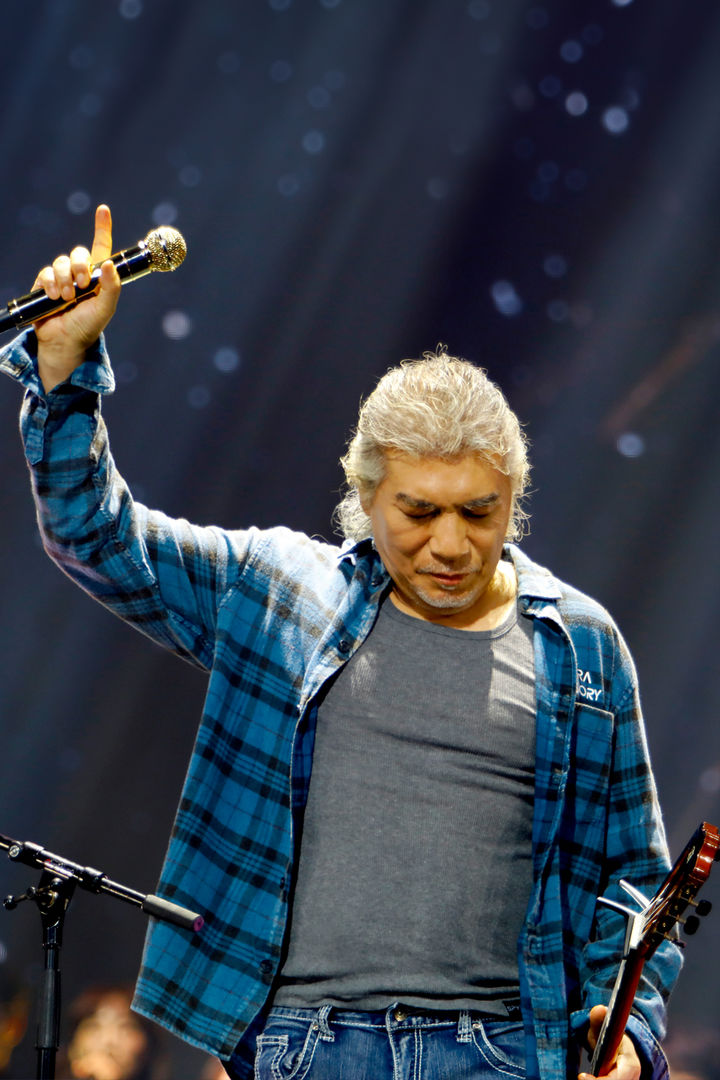

영풍 석포제련소 '무방류' 설비 (사진=석포제련소 제공) *재판매 및 DB 금지

하지만 이 기술은 상용화 단계까지 가지 못했다. 자체 개발한 무방류 공정 기술의 상용화에는 더 많은 시간이 필요했다.

결국 환경오염 문제 해결의 시급성을 감안해 기술력, 안정성, 예측가능성을 확보할 수 있는 세계 최고 수준의 수처리 기술을 보유한 수에즈(Suez)테크놀로지의 증발농축식 무방류 시스템(ZLD)을 도입했다.

석포제련소의 증발농축식 무방류 시스템 도입은 전 세계 제련소 중 처음이다.

무방류 시스템의 공정은 폐수를 끓여 수증기를 만들고 응축해 깨끗한 물을 회수한다. 물 속 불순물을 고체화 해 폐기(결정화·탈수)한다. 결정화는 폐기물 처리를 쉽게 하기 위한 과정이다. 공정 사용수의 염분, 마그네슘 등 이온성분은 제거한다.

◇ 스에즈의 '상압식 증발농축' 시스템 도입…효율 높고 운영비 낮아

기존 무방류 시스템(감압식 증발농축)은 전력비 등을 줄이기 위해 압력을 낮춰 물이 70~80도에서 끓도록 해 증발시킨다.

공정 사용수에 들어 있는 칼슘, 마그네슘 등 2가 양이온들은 70~80도에서는 벽에 달라 붙어(scale) 잦은 유지 보수가 필요하다. 효율이 떨어지고 운영유지비가 증가한다.

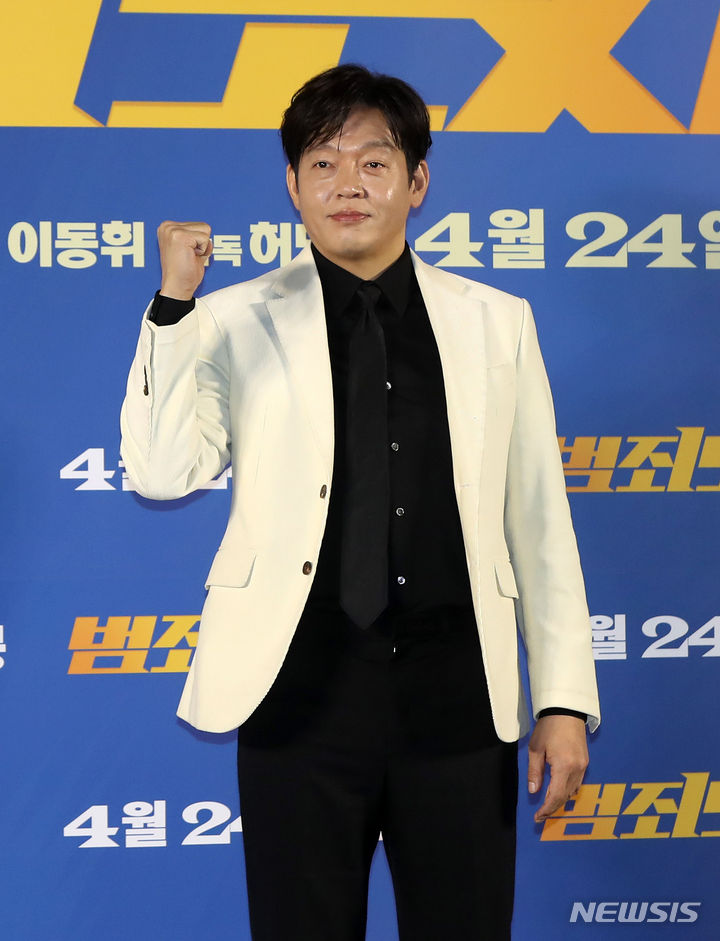

영풍 석포제련소 '무방류' 설비 (사진=석포제련소 제공) *재판매 및 DB 금지

국내에는 산업 분야별로 다양한 방식의 무방류 시스템이 도입됐다. 수도권매립지공사는 '바이오리액터'와 역삼투시설(RO)을 이용한 2단계 방식의 무방류 시스템을 채택했다. 증발농축, 결정화 방식의 석포제련소 무방류 공정과는 많이 다르다.

현대자동차 아산공장의 무방류 시스템은 화학처리+역삼투(R/O)+결정화기 방식을 채택하고 있다. 이는 증발농축 시스템인 영풍(화학처리+증발농축기+결정기)과는 차이가 있다. 석포제련소의 경우 공정사용수에 칼슘 성분이 많이 녹아 있어 역삼투 설비는 불순물층이 형성될 수 있다는 어려움이 있다.

앞으로 무방류 기술을 국내 기업에서 발전시키기 위한 과제도 있다.

영풍 관계자는 "개별사업장의 경우 무방류 공정을 채택하도록 회계상의 연구개발비 특례 등을 고려해야 한다"며 "장기적으로 무방류 기술을 발전시키기 위한 다양한 국가 R&D 과제가 절실하다"고 말했다.

이어 "무방류 공정 등 과학기술로 환경 문제를 해결하고자 하는 사업장에는 선도적으로 인증체계를 부여하고, 환경 규제를 유연하게 적용할 필요가 있다"고 지적했다.

◎공감언론 뉴시스 [email protected]

Copyright © NEWSIS.COM, 무단 전재 및 재배포 금지